Drehmomentgesteuertes Anziehen hochfester Schraubverbindungen

Für den rechnerischen Nachweis von Schraubenverbindungen ist es zumeist erforderlich die Schrauben planmäßig vorzuspannen. Dabei gilt es eine Vielzahl von Faktoren zu beachten. Angefangen bei der Wahl des richtigen Anziehverfahrens.

In der Praxis gibt es eine Menge unterschiedlicher Verfahren zum Anziehen von Schrauben. Dieser Artikel beschränkt sich dabei auf das gebräuchlichste Verfahren, welches für die meisten Anwendungen einen vernünftigen Kompromiss zwischen Aufwand und Anziehgenauigkeit bietet – das drehmomentgesteuerte Anziehen.

Im Folgenden erfahren Sie, wieso Schrauben möglichst stark angezogen werden sollten (von Ausnahmefällen abgesehen) und welche Drehmomente Sie dabei für welche Schraube benutzen sollten.

Im Folgenden erfahren Sie, wieso Schrauben möglichst stark angezogen werden sollten (von Ausnahmefällen abgesehen) und welche Drehmomente Sie dabei für welche Schraube benutzen sollten.

Für Eilige: Hier geht es direkt zu den Drehmomenttabellen.

Ziel des Anziehens

Das Ziel der Schraubmontage ist meist das Aufbringen einer möglichst hohen Vorspannung auf die Schraube. Üblicherweise strebt man an, die Streckgrenze der Schraube beim Anziehen zu 90% zu nutzen.

Daraus ergeben sich folgende Vorteile:

- die Gefahr des Losdrehens der Schraube im Betrieb wird gemindert

- die durch die Schraubenverbindung übertragbare Querkraft erhöht sich

- die Verbindung fängt erst bei höheren Lasten an zu Klaffen

- insbesondere vorteilhaft für Betriebsfestigkeitsverhalten der Schraube

Aber natürlich auch Nachteile:

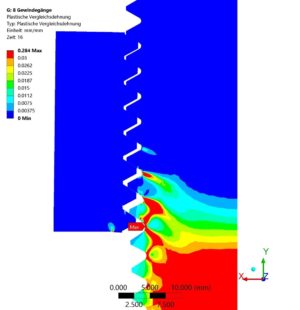

- unter Umständen versagt das Gewinde, in das die Schraube eingeschraubt wird

- sollte möglichst vermieden werden (Kriterium: Schraube bricht vor Gewindeversagen)

- Verspannung von Bauteilen geringer Festigkeit (GFK, Aluminium, …) kann zu Problemen mit der Flächenpressung unter dem Schraubenkopf führen

- Abhilfe durch größere Scheiben zur besseren Lastverteilung

Ein weit verbreiteter Irrtum ist übrigens, dass ein Anziehen auf 90% der Streckgrenze dazu führt, dass der verbleibende Sicherheitsfaktor lediglich 1/0.9=1.11 beträgt. Bei Belastung der Schraubenverbindung wird ein Großteil der aufgebrachten Kraft in den Abbau der Vorspannung in der Trennfuge fließen (Stichwort: Verspannungsdiagramm) und nur ein kleiner Teil in die Schraubenzusatzkraft. Weiterhin bietet eine Schraubenverbindung typischerweise hohe Plastifizierungsreserven. D.h. die Sicherheit der Schraubenverbindung wird durch die hohe Vorspannung nicht gemindert.

Abhängigkeit des Anzugsdrehmomentes von der Reibung

Nach der Festlegung, dass die Schraube mit 90% der Streckgrenze vorgespannt werden soll, gilt es, das dafür notwendige Drehmoment festzulegen. Dieses hängt stark von der Schmierung der Schraube ab und streut überdies sehr stark. Zum Ermitteln können aufwändige Reibwertversuche auf speziellen Schrauben-prüfständen durchgeführt werden. Eine weniger genaue, aber auf Grund der Einfachheit oft vorgezogene Methode, ist, die Reibungszahlen anhand der geplanten bzw. vorhanden Schmierung nach Tabellenwerten abzuschätzen.

Nach der Festlegung, dass die Schraube mit 90% der Streckgrenze vorgespannt werden soll, gilt es, das dafür notwendige Drehmoment festzulegen. Dieses hängt stark von der Schmierung der Schraube ab und streut überdies sehr stark. Zum Ermitteln können aufwändige Reibwertversuche auf speziellen Schrauben-prüfständen durchgeführt werden. Eine weniger genaue, aber auf Grund der Einfachheit oft vorgezogene Methode, ist, die Reibungszahlen anhand der geplanten bzw. vorhanden Schmierung nach Tabellenwerten abzuschätzen.

Ergebnis der Schätzung bzw. Messung der Reibungen ist ein Bereich der Reibzahlen in dem sich die Schrauben befinden. Beim Festlegen des Anzugsmomentes ist dann stets der minimale Reibbeiwert zu berücksichtigen, um ein Überlasten der Schrauben bereits beim Anziehen zu vermeiden. Allerdings ist es auch wichtig, den minimalen Reibbeiwert nicht übermäßig tief abzuschätzen, um einer Verminderung der Schraubenvorspannung vorzubeugen.

Aus der Streuung der Reibbeiwerte resultiert dann der Anziehfaktor . Dieser beschreibt das Verhältnis von maximaler Vorspannung (wird bei erreicht) und der minimalen Vorspannung (wird bei erreicht). Typische -Werte für das drehmomentgesteuerte Anziehen liegen zwischen 1.6 und 2.0. In den Anziehfaktor geht natürlich auch noch die Ungenauigkeit des Drehmomentenschlüssels ein. Da diese aber üblicherweise sehr klein ist, spielt sie gegenüber den stark streuenden Reibbeiwerten nur eine untergeordnete Rolle.

Benutzung der Drehmomenttabellen

Nach dem Festlegen des minimalen Reibbeiwertes lässt sich für das entsprechende Gewinde und die jeweilige Festigkeitsklasse das benötigte Anzugsdrehmoment sowie die entsprechende Vorspannkraft aus der Tabelle ablesen. Die minimale Vorspannkraft erhält man durch Teilen der tabellierten Vorspannkraft durch den Anziehfaktor.

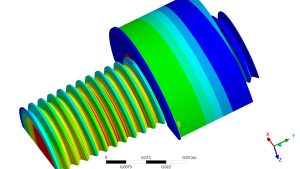

Es ist zu beachten, dass die Tabellen davon ausgehen, dass sowohl im Gewinde als auch in der Kopfauflagefläche die gleiche Reibungszahl vorliegt. Diese sollten dementsprechend geschmiert sein.

Die Vorspannkraft hängt linear vom Drehmoment ab, so dass anhand der Tabellen einfach andere Vorspannkräfte/Drehmomente festgelegt werden können.

Die hier bereitgestellten Tabellen dokumentieren die erforderlichen Montage-vorspannkräfte und die entsprechenden Anziehdrehmomente, die bei der Auslegung und der Montage von Schraubverbindungen zu berücksichtigen sind.

Zur Verfügung gestellt werden die Tabellen für Schaftschrauben mit metrischen Regelgewinde (M1.6 – M64), für Schaftschrauben mit metrischem Feingewinde (M2-M64) und für Taillenschrauben mit metrischem Regelgewinde (M1.6 – M64).

Ein entscheidender Faktor ist dabei der Reibbeiwert, den die Schraube im Gewindebereich (μG) und unter dem Kopf (μK) aufweist. Es wird dabei davon ausgegangen, dass μ = μG = μK ist. Die Tabellen liefern die Werte für Reibzahlen von μ=0.08 bis μ=0.24.

Des Weiteren beinhalten die Tabellen, die entsprechenden Werte für unterschiedliche Festigkeitsklassen der Schrauben. Dabei wird sich auf den Bereich der hochfesten Schrauben , das heißt auf die Festigkeitsklassen 8.8, 10.9 und 12.9, beschränkt.

Download der Drehmoment Tabellen

Artikel veröffentlicht am 05.07.2019

Martin Lork

Dipl.-Ing. Maschinenbau

Autor | ✉ mlork@ing-hanke.de

Sie haben Anmerkungen, Ideen oder Fragen: Schreiben Sie mir an mlork@ing-hanke.de oder rufen Sie mich an (0381/121 579 12).

Diese Artikel könnten Sie auch interessieren

Dienstleistung

Schraubennachweis

Dienstleistungen für Schraubenberechnung vom

Spezialisten finden Sie hier…