Einleitung

In diesem Artikel werden der Anziehfaktor und die Rückfederungsverluste beim hydraulischen reibungs- und torsionsfreien Anziehen von Schraubverbindungen diskutiert und beispielhaft an einer Mehrschraubenverbindung mittels FEM berechnet.

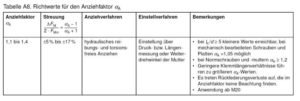

Die VDI-Richtlinie 2230, Blatt 1 macht zum Anziehfaktor beim hydraulischen reibungs- und torsionsfreien Anziehen folgende Angaben:

Der Anziehfaktor ist das Maß für die Streuung der erzielbaren Montagevorspannkraft. Diese Streuung ist bei drehenden Verfahren hauptsächlich durch Reibung an der Auflage von Mutter und Schraubenkopf sowie im Gewinde beeinflusst. Dadurch treten z.B. innerhalb einer Mehrschraubenverbindung unterschiedlich große Montagevorspannkräfte auf.

Beim hydraulischen Anziehen wird die verbleibende Vorspannkraft maßgeblich durch die Rückfederungsverluste bestimmt, die nach der Druckentlastung des Montagewerkzeuges auftreten. Weitere wichtige Einflussgrößen sind das Setzen in der Trennfugen (je nach Oberflächenrauheit der verspannten Bauteile) und die Gesamtlauftoleranz der Mutter, durch welche sich zum Beispiel Schrägstellungen ergeben.

Diese Untersuchung wurde durchgeführt, um einerseits eine Aussage über die Rückfederungsverluste zu gewinnen, die in der VDI-Richtlinie nicht behandelt werden. Andererseits sollte der Einfluss von imperfekten Muttern auf die minimale Vorspannkraft untersucht werden.

Für eine konkrete Baugruppe wurde daher untersucht, welche Vorspannkraftverluste sich unter besonderem Augenmerk auf die Fertigungstoleranzen der Mutter ergeben, woraus diese resultieren und welche minimale Vorspannkraft im Endeffekt für die Schraubverbindung angesetzt werden kann.

Im Folgenden wird ein Überblick über das Vorspannen von Schrauben unter Verwendung des hydraulischen reibungs- und torsionsfreien Anziehverfahrens gegeben. Außerdem wird dokumentiert, wie die Prozedur des hydraulischen Vorspannens einer Stiftschraube per FEM berechnet werden kann.

Anziehvorgang

Das hydraulische Anziehen gliedert sich in folgende Montageschritte:

- Aufsetzen des Spannzylinders

Der Spannzylinder wird mit seinem beweglichen Teil am überstehenden Schraubengewinde befestigt und mit dem festen Teil auf das mutterseitige verspannte Teil aufgesetzt.

- Druck auf Spannzylinder

Durch Beaufschlagung mit hydraulischem Druck wird die Schraube axial gelängt und die verschraubten Bauteile gestaucht.

- Beidrehen der Mutter

Im gespannten Zustand wird die Mutter per Hand zur Auflage gebracht.

- Lösen des Spannzylinders

Nach Anliegen der Mutter wird der Hydraulikdruck abgesenkt und der Spannzylinder entfernt.

Eine Erklärung der Technik des hydraulischen Anziehens findet sich beispielsweise in diesem Youtube-Video..

Um den Vorspannkraftverlust durch Rückfedern der gesamten Schraubenverbindung (bei Mehrschraubenverbindungen), Setzen und plastische Verformungen zu verringern wird empfohlen, die Schraubverbindung nachzuziehen.

Berechnung des Rückfederns

Globale Betrachtung

Im folgenden Berechnungsbeispiel werden zwei Eisenguss-Bauteile durch M36-Stiftschrauben, Festigkeitsklasse 10.9, verbunden.

Ziel der Analyse ist die Ermittlung des Verlustes der Vorspannkraft, bedingt durch folgende Effekte:

- elastisches Rückfedern der nicht durch den Hydraulikzylinder verspannten Bereiche

- Setzen nach dem Anziehen

- Einflusses von Imperfektionen der Mutter (Schiefstellung der Mutternauflagefläche und kegelförmige Mutternunterseite)

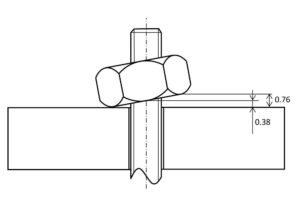

Nach EN ISO 4759-1 beträgt die maximale axiale Gesamtlauftoleranz einer Mutter der Größe M36 0.76 mm. Im globalen Modell wird davon ausgegangen, dass sich dies in einer Schrägstellung ausprägt. Wie im folgenden Bild dargestellt ergibt sich auf Höhe der Schraubenachse ein Setzbetrag von 0.38 mm.

Eine Schiefstellung der Mutternauflagefläche sowie eine kegelförmige Mutternunterseite wurden jeweils in Detailmodellen betrachtet.

Weiterhin wurden die Setzbeträge nach VDI berücksichtigt.

Der Vorspannkraftverlust durch elastische bzw. plastische Verformung des Mutterngewindes wird zunächst nicht berücksichtigt.

Modellbeschreibung

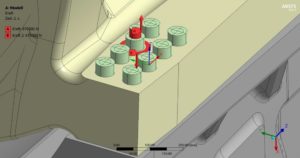

Die Phasen des Anziehvorganges werden in aufeinanderfolgenden Zeitschritten wie folgt simuliert:

- Vorspannung der umliegenden Schrauben auf 515 kN

- Vorspannung auf den betrachteten Bolzen

- umliegende Schrauben: Sperrung der Vorspannung

- 670kN auf überstehendes Gewinde

- Abstützkraft 670 kN auf Aufstandsfläche Spannzylinder

(Zylinder volle Kraft, Mutter liegt an)

- Entspannen des Zylinders

- Aufgebrachte Vorspannung wird am Schraubenschaft beibehalten

- Abstützkraft des Spannzylinders wird aufgehoben

- Vorspannungskorrektur um jeweilige Setzlänge gemäß VDI 2230 (Gewinde, Trennfuge, Auflagefläche)

- Setzbetrag: 2x Gewinde: 6 μm

- Mutternauflage: 3 μm

- Trennfuge: 2 μm

- Gesamt: 11 μm = 0.011 mm

- Vorspannungskorrektur um Setzlänge Mutterschiefstellung

- Setzbetrag durch Verkippung: 0.76 mm / 2 = 0.38 mm

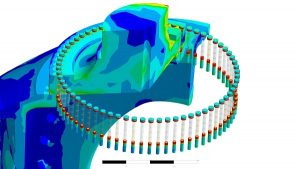

In der folgenden Abbildung ist die Einleitung der Zug- und der Abstützkraft des Spannzylinders zu erkennen.

Anzumerken sind folgende Abweichungen des Modells von der Realität:

- Die Elastizität der Gewindegänge bleibt unberücksichtigt. Durch das Nachgeben der Gewindegänge ergibt sich in der Realität ein höherer Vorspannkraftverlust als in dieser Berechnung.

- Durch das Vernachlässigen der Plastifizierungen im Gewinde wird der Vorspannkraftverlust ebenfalls niedriger bewertet als in der Realität.

Der Berücksichtigung des Setzens nach den VDI-Vorgaben ist eine geringe Bedeutung beizumessen, da diese Effekte teilweise durch den Anziehvorgang (Setzen in der Trennfuge und Setzen des in den Maschinenträger eingeschraubten Gewindes) im Voraus ausgeglichen werden. Weiteres Nachziehen, z.B. im Rahmen der Wartung, verringert diese Effekte zusätzlich.

Ergebnisse

In den folgenden Tabellen werden die Kraftreaktionen in Kontakt zwischen Mutter und Rotorlagergehäuse und die Verschiebungen der Mutter aufgelistet

| Zeitschritt | Kraftreaktion Schraube FS | Differenz zur Vorspannkraft (FV = 670 kN) | Differenz Reaktionskraft zum vorherigen Lastfall FS(t) -FS(t-1) | FV/FS |

| kN | kN | kN | kN | |

| 1 (Vorspannen umliegender Schrauben) | 0 | – | – | – |

| 2 (Vorspannen der betrachteten Schraube) | 0 | – | – | – |

| 3 (Entspannen Hydraulikzyl.) | 634 | 36 | 36 | 1.06 |

| 4 (Setzbeträge Trennfugen) | 627 | 43 | 7 | 1.07 |

| 5 (Schiefstellung Mutter) | 379 | 291 | 248 | 1.77 |

Aus der Differenz der Kraftreaktionen aus Zeitschritt 5 und 4 sowie der aufgegebenen Setzlänge von 0.38 mm lässt sich für diese Verschraubung ein Vorspannkraftverlust pro Längenänderung der Schraube von 653 kN/mm (248 kN / 0.38 mm) errechnen.

Der Einfluss von Rückfedern sowie Setzen auf den Vorspannkraftverlust ist relativ gering.

Der größte Anteil wird durch die Schiefstellung der Mutter verursacht. Die vorliegende Betrachtung ist bezüglich des Effektes der Schiefstellung allerdings sehr konservativ. Zum einen, weil die obere Grenze der Schrägstellungstoleranz angesetzt wurde. Zusätzlich wurde das Spiel zwischen Innen- und Außengewinde nicht berücksichtigt, welches für einen teilweisen Ausgleich der Schrägstellung sorgen würde.

Durch elastische Verformung der Gewindegänge ergeben sich tendenziell höhere Vorspannkraftverluste. Eine plastische Verformung des Mutterngewindes führt voraussichtlich durch Verminderung der Schiefstellung bei mehrmaligem Anziehen zu niedrigeren Vorspannkraftverlusten.

Angesichts der relativ großen Auswirkung der Schiefstellung der Mutter im vorliegenden Modell wurde eine genauere Modellierung der Gewinde vorgenommen, um praxisrelevante Schlussfolgerungen zu ziehen. Weiterhin wurde ein Modell erzeugt, bei dem die maximale Abweichung der Gesamtlauftoleranz durch eine kegelförmige Ausformung der Mutterunterseite hervorgerufen wird

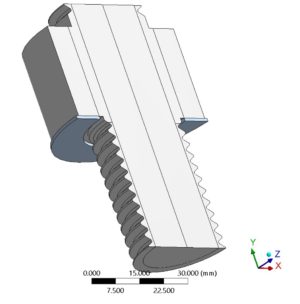

Aufgrund des hohen Modellierungsaufwandes, wurde das Modell auf Schraubengewinde, Mutter und Mutternauflage reduziert. Die Interaktion zwischen Schraube und Mutter unter geometrischer Berücksichtigung der Gewindegänge wird im folgenden Abschnitt beschrieben.

Lokale Betrachtung (Modellierung des Gewindes)

Modellbeschreibung

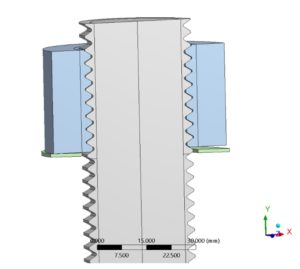

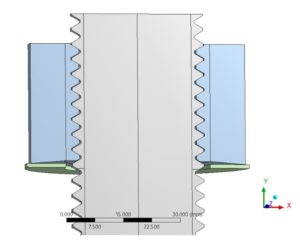

Für die Untersuchung wurde ein Teil des Schraubengewindes und die Mutter modelliert. Die Gewindegänge im 3D-Modell sind ringförmig angeordnet. Es wurden Halbmodelle verwendet.

Es wurden vier Modelle erzeugt:

- Modellierung mit Gewinde, keine Schiefstellung der Mutter

- Modellierung ohne Gewinde, keine Schiefstellung der Mutter

- Modellierung mit Gewinde, Schiefstellung der Mutter (1°)

- Modellierung mit Gewinde, kegelförmige Ausformung der Mutterunterseite

Die folgenden Abbildungen zeigen die geometrische Anordnung.

Bei den Analysen wurde im ersten Lastschritt eine Kraft von FV = 670 kN auf die Stirnfläche des Schraubenschaftes angetragen. Im zweiten Lastschritt wird das Modell wieder entlastet.

Es wird mit bilinearem Materialverhalten gerechnet. Ab dem Abknickpunkt bei 940 MPa (Mindeststreckgrenze einer Schraube 10.9) verläuft die Spannungs-Dehnungs-Kurve konstant (Tangentenmodul 0 MPa).

In der folgenden Abbildung sind die Randbedingungen und die Belastung dargestellt.

In der folgenden Tabelle sind die Verformungen der Stirnseite (Kraftangriff) aufgelistet.

| Belastung | Axiale Verformung der Stirnseite in mm | |||

| Ohne Gewinde | Mit Gewinde, Mutter gerade | Mit Gewinde, Mutter schräg | Mit Gewinde, Mutter kegelförmig | |

| Vorspannkraft (670 kN) | 0.30 | 0.37 | 0.87 | 0.72 |

| Entlastet (plast. Anteil) | 0.01 | 0.01 | 0.54 | 0.28 |

| Differenz (elast. Anteil) | 0.29 | 0.36 | 0.33 | 0.44 |

| Vorspannkraftverluste durch elastisches Rückfedern bei 670 kN Vorspannkraft in kN | ||||

| 46 | 25 | 97 | ||

Einfluss der Deformation der Gewindegänge

An der niedrigen axialen Verformung nach Entlastung der Mutter ist zu erkennen, dass der plastische Anteil wie bei der Modellierung ohne Gewinde vernachlässigbar gering bleibt. Die elastische Verformung unter Berücksichtigung des Gewindes liegt – bedingt durch die Berücksichtigung der Gewindenachgiebigkeit – um den Faktor 1.33 höher als bei der Modellierung ohne Gewinde.

Dies führt zu einer Verminderung der Vorspannung im Globalmodell von 46 kN. Dieser Wert wurde unter der Annahme, dass die Mutter im Globalmodell mit 670 kN belastet wird, unter der Verwendung der Steifigkeit der Schraubenverbindung von 653 kN/mm berechnet (653 kN/mm · (0.36 mm – 0.29 mm)). Die Schraubenkraft ist im Globalmodell – abhängig von anderen auftretenden Vorspannkraftverlusten – leicht niedriger, so dass obige Abschätzung den Vorspannkraftverlust leicht überschätzt.

Einfluss der Fertigungstoleranzen der Mutter

Schrägstellung

Gegenüber der perfekten Mutter ergibt sich bei der Mutter mit Schrägstellung eine wesentlich höhere plastische Verformung (0.54 mm statt 0.01 mm). Die elastischen Verformungen weisen vergleichbare Werte auf. Es kann also davon ausgegangen werden, dass die Schiefstellung der Mutter weitgehend durch Plastifizierung im Gewinde ausgeglichen wird.

Bezüglich der elastischen Verformung würde man eventuell intuitiv von höheren Werten im Vergleich zur geraden Mutter ausgehen. Die FE-Ergebnisse zeigen jedoch, dass nach dem Entlasten durch großräumigeres Plastifizieren im Gewinde mehr Gewindegänge im Eingriff sind. Dies resultiert in einer erhöhten Steifigkeit im Gewinde und somit bei erneutem Anziehen in einer geringeren elastischen Verformung als möglicherweise erwartet.

Bei zweistufigem Anziehen, das heißt Nachziehen der Mutter nach dem Setzen der Trennfugen wird die Mutter ein Stück weitergedreht. Je nach Schraubenlänge bzw. Steifigkeit der Verschraubung kommen hierbei plastifizierte Gewindebereiche in Kontakt mit solchen, die beim ersten Anziehen nicht plastisch verformt wurden. Dies reduziert das beim ersten Anziehen erfolgte Anlegen der Mutter, so dass die Schiefstellung beim zweiten Anziehen zumindest teilweise wieder zum Tragen kommt.

Kegelförmige Auflagefläche

Die kegelige Ausformung der Mutterunterseite hat aufgrund des hohen elastischen Anteils an der Verformung einen noch größeren Einfluss auf den Vorspannkraftverlust. Der Bereich an der Außenkante der Mutter unterliegt zwar lokal relativ großen plastischen Dehnungen, welche jedoch global gesehen einen geringeren Einfluss haben als bei der schräggestellten Mutter. Durch die gleichmäßige Belastung der Gewindegänge kann hier keine so große plastische Verformung auftreten.

Die hohen Vorspannkraftverluste können nicht durch mehrfaches Nachziehen verringert werden, da sie maßgeblich durch das elastische Rückfedern der Mutter verursacht werden.

Zusammenfassung / Fazit

Die Berechnungen liefern folgende Erkenntnisse bezüglich des Vorspannkraftverlustes:

- Der Anteil am Vorspannkraftverlust infolge Setzens der Trennfugen beträgt nach dem ersten Anziehen etwa ein Prozent und ist somit vernachlässigbar. Durch mehrmaliges Anziehen, entweder im Rahmen der Montageprozedur oder durch Wartung, entfällt dieser Effekt sogar vollständig.

- Der Anteil durch Rückfederung der verspannten Bauteile und Mutter ohne Modellierung des Gewindes ist moderat. Er beträgt 36 kN (ca. 5 Prozent).

- Bei Berücksichtigung der Gewindegeometrie ergibt sich ein zusätzlicher Vorspannkraftverlust von 46 kN. Es wird daher empfohlen, die Einflüsse des Gewindes zu berücksichtigen. Diese Empfehlung steht im Gegensatz zu FE-Berechnungen drehend angezogener Schrauben, wo dies nicht notwendig ist: die Vernachlässigung des Gewindes führt hier nicht zu einer Verringerung der Vorspannung, sondern nur zu einer steiferen Schraubenmodellierung, die zu höheren (und damit konservativen) Schraubenzusatzkräften führt.

- Bei mehrmaligem Anziehen ist der Vorspannkraftverlust bei schräger Mutternauflagefläche durch das Tragverhalten im Gewinde kleiner als bei einer perfekten Muttergeometrie.

- Der Vorspannkraftverlust bei der Mutter mit kegeliger Auflagefläche ist sehr hoch (97 kN). Durch den hohen elastischen Anteil ist dieser Effekt auch durch mehrmaliges Anziehen nicht vermeidbar.

Die durch die Fertigungstoleranz der Mutter bedingten Vorspannkraftänderungen sind beim hydraulischen reibungs- und torsionsfreien Anziehverfahren prinzipbedingt. Da die Mutter (und ein Teil des Außengewindes) bei Anliegen des Druckes nicht unter Spannung stehen, kommen die Einflüsse durch die Mutter erst nach dem Ablassen des Hydraulikdruckes voll zur Geltung.

Um eine möglichst hohe Mindestvorspannkraft zu erzielen kann ein Einsatz von Muttern mit eingeschränkten Toleranzen sinnvoll sein.

Die untersuchte Verbindung ist durch ein sehr hohes Verhältnis von Klemmlänge zu Schraubendurchmesser (Klemmlängenverhältnis größer als 6) und eine hohe Steifigkeit der verspannten Bauteile charakterisiert. Die Ergebnisse können natürlich nur auf ähnliche Verbindungen übertragen werden. Insbesondere kleinere Klemmlängenverhältnisse werden zu wesentlich höheren Vorspannkraftverlusten durch die Mutternimperfektion führen.

Artikel veröffentlicht am 22.01.2020

Martin Lork

Dipl.-Ing. Maschinenbau

Autor | ✉ mlork@ing-hanke.de

Andreas Hanke

Dipl.-Ing. Maschinenbau

Co-Autor | ✉ ahanke@ing-hanke.de

Sie haben Anmerkungen, Ideen oder Fragen: Schreiben Sie mir an mlork@ing-hanke.de oder rufen Sie mich an (0381/121 579 12).

Diese Artikel könnten Sie auch interessieren

Dienstleistung

Schraubennachweis

Dienstleistungen für Schraubenberechnung vom

Spezialisten finden Sie hier…